شیلنگ فشار قوی

شیلنگ هیدرولیک فشار قوی

شیلنگ هیدرولیک فشار قوی چیست؟ و چه کاربردی دارد؟

بازوهایی که می توانند وظایف بسیار خطیر و خارج از تصوری را به راحتی انجام دهند. مسلما ایجاد یک جریان قدرتمند از فشار سیال روغن در یک سیستم بسته هیدرولیکی در خلق چنین نیروهای قدرتمندی اصلی ترین شرط است. هر سیستم هیدرولیکی از یک پمپ سیال با توان تولید فشار بالا برخوردار است.

این پمپ، سیال روغن را تحت فشار به سمت سیلندرهای هیدرولیکی هدایت می کند تا عملیات های سنگینی انجام پذیرد. در این بین نحوه انتقال صحیح، ایمن و عاری از تلفات سیال هیدرولیکی نیز حائز اهمیت است. جریانی که توسط طراحی تا نصب انواع شیلنگ هیدرولیکی تامین می شود.

انواع شیلنگ هیدرولیکی برای هدایت تا جابجایی سیال تحت فشار در سیستم های هیدرولیکی طراحی شده اند. یک شیلنگ هیدرولیکی وظیفه دارد تا سیال تحت پمپاژ را از جانب پمپ هیدرولیکی دریافت نموده و آن را تحت هدایت ایمن و اصولی به سمت اهرم های کنترل تا سیلندرهای هیدرولیکی هدایت کند.

در یک نگاه کلی هر سیستم هیدرولیکی در جابجایی سیالات تحت فشار طراحی شده است. سیالاتی که قرار است در بخشی از سیستم همراه با عملکرد موتور پمپ هیدرولیکی که غالباً از نوع پیستونی است، تحت قدرت و فشاری بالا به سمت اجزای متحرک مکانیکی حرکت کنند.

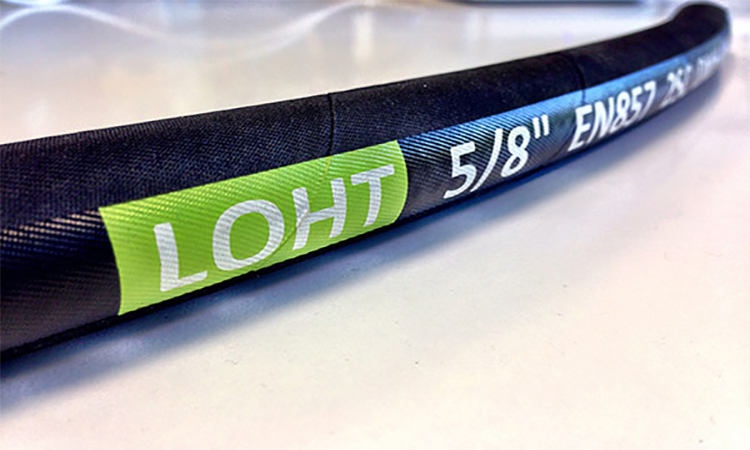

این جابجایی از طریق لوله های واسط که با نام شیلنگ هیدرولیک فشار قوی شناخته می شوند، صورت می گیرد. هر شیلنگ هیدرولیک فشار قوی یک لوله پلاستیکی بسیار مستحکم با لایه های فلزی است که برای نگهداشت تا انتقال درست سیالات طراحی شده اند.

قاعده طراحی انواع شیلنگ هیدرولیکی

از شیلنگ هیدرولیکی برای جابجایی امن سیالات تحت فشار استفاده می شود. این شیلنگ ها را از متریال لاستیک مصنوعی آن هم با بالاترین متریال مقاوم طراحی می کنند. در عین حال جداره های داخلی برخی از این شیلنگ ها از پوشش های فلزی نیز برخوردار است. در مراحل ساخت انواع شیلنگ هیدرولیک از مواد ترموپلاستیکی استفاده می شود. به این ترتیب این شیلنگ ها از قابلیت ارتجاعی بسیار خوبی هم برخوردار هستند.

اصولاً در ماهیت طراحی هر نوع شیلنگ هیدرولیکی توجه به قابلیت ارتجاعی بالا مورد توجه است. زیرا این شیلنگ ها باید از مسیرهای تودرتو و گاهاً بسیار پیچیده حرکت کرده تا در شرایط کاملاً بسته سیال تحت پمپاژ را به سیلندر هیدرولیکی برسانند. در این حالت قابلیت ارتجاعی زیاد بسیار مورد توجه قرار دارد.

این موضوع باعث شده تا دست طراحان در ایجاد شرایط متنوع برای استحکام شیلنگ هیدرولیکی کاملاً باز باشد. کافی است بخواهید تا شرایط تحت فشار خاصی را تامین نمایید. می توانید با افزودن لایه های ترموپلاستیکی جدید، شیلنگ هیدرولیک با سطح مقاومت بالاتری را خلق کنید.

برای این منظور انواع الیاف های ترموپلاستیکی یا نمونه های نوار سیم فولادین و حتی الیاف های خاص نخی طراحی شده است. لاستیک پوشش نهایی در طراحی هر شیلنگ هیدرولیک از جنس لاستیک مصنوعی است که به شکل تزریق پلاستیکی در اطراف پوشش مقدماتی قرار می گیرد. این پوشش لاستیکی کاملا مقاوم و در عین حال بسیار ماندگار با قابلیت ارتجاعی بسیار خوبی است.

هر شیلنگ هیدرولیک را در طول های مختلف برای حضور در فضاهای گوناگون اما تعریف شده طراحی می کنند. در عمل هرگز نمی توانید طول یک شیلنگ هیدرولیک را با بریدن و یا وصله زدن تغییر بدهید. زیرا سر و ته این شیلنگ ها از طریق اتصالات فلزی بسته شده است.

از آنجا که هر شکل شیلنگ محل عبور سیالات تحت فشار بسیار بالایی است، باید اتصال آنها نیز در نهایت امنیت و کاملا مستحکم صورت گرفته باشد. لذا نمی توانیم این شیلنگ ها را به مانند نمونه های ساده در انتقال سیالات کم فشار از طریق بست های معمولی فلزی به مدخل های پمپ و پیستون متصل کنیم. بلکه ابتدا و انتهای هر شیلنگ هیدرولیک را به یک اتصال فولادین از جنس استیل ضدزنگ مجهز می کنند.

هر اتصال تعریف شده دارای یک مهره ماسوره است. به این ترتیب وقتی یک سمت شیلنگ هیدرولیک را به مدخلی متصل کرده باشید، عاری از هر گونه چالشی تنها با جا انداختن درست مهره می توانید سمت دیگر شیلنگ هیدرولیک را به هر مدخل دیگری که می خواهید متصل کنید.

برای افزایش طول شیلنگ های هیدرولیکی در تعریف انواع سیستم های گسترده هیدرولیکی می توانید از رابط های فولادین استفاده کنید. این رابط ها از سرهای رزوه دار دو طرفه برخوردار هستند تا به راحتی تحت اتصال مهره های آزاد در سر شیلنگ های هیدرولیکی قرار بگیرند.

زمینه های کاربردی برای انواع شیلنگ هیدرولیکی

هر جا که سیستم های مکانیکی طراحی شده باشند، به احتمال زیاد نیاز به تعریف قدرت های هیدرولیکی و یا پنوماتیکی احساس می شود. لذا در عموم سیستم های مکانیکی با هدف انتقال سیالات، شیلنگ های هیدرولیکی نقش پررنگی دارند. از انواع شیلنگ هیدرولیکی به شکلی گسترده در صنایع مختلف برای جابجایی انواع سیالات تحت فشار و یا پر خطر گازی شکل و یا مایع استفاده می شود.

در یک نگاه کلی اصلی ترین وظیفه از طراحی انواع شیلنگ هیدرولیک در جابجایی سیالات پر فشار است. حال ممکن است این سیال پر فشار برای طراحی یک سیستم هیدرولیکی به جهت به کار انداختن یک بازوی مکانیکی صورت گرفته باشد و یا اینکه بخواهیم از شیلنگ هیدرولیکی برای انتقال سیالات پر فشار در تکمیل انواع پروسه های صنعتی مانند صنایع پتروشیمی استفاده کنیم و یا اینکه قرار است سیالی با قابلیت منفجر شدن و یا سمی بودن و شاید گازی شکل بودن را عاری از هر گونه خطر نشتی پیدا کردن جابجا کنیم.

آنچه مشخص است، هدف از طراحی تا کاربرد انواع شیلنگ هیدرولیک در جابجایی امن این سیالات می باشد. به حالتی که هر گونه خطر نشت پیدا کردن سیال تحت پمپاژ مولدها به هیچ حالت وجود نداشته باشد.

تقریباً می توان در تمام صنایع زیرساختی تا پروسه های فنی انواع ماشین آلات صنعتی از انواع شیلنگ هیدرولیک استفاده کرد. ماشین آلات موجود در صنایع فولاد، نفت و گاز، پتروشیمی، پالایشگاه ها، معدن، حفاری، خودروسازی، هوانوردی، کشتی سازی، ماشین آلات ساختمانی، ماشین آلات کشاورزی، صنایع بسته بندی و... به طور گسترده ای از انواع شیلنگ هیدرولیکی استفاده می کنند.

به طور کلی در هر بخش صنعتی که نیاز به جابجایی سیالات تحت شرایط کاملا ایمن و بسته باشد، باید از یک شیلنگ هیدرولیک مناسب استفاده بشود. البته همه شیلنگ هیدرولیک ها به یک شکل طراحی نمی شوند. این شیلنگ ها در ابعاد گوناگون با سایزهای مختلف و قابلیت های تحمل فشار متفاوت طراحی می شوند.

مقدار مقاومت فشاری تحت تحمل هر شیلنگ هیدرولیک زمینه اصلی در انتخاب فضای کاربردی برای آن است. تقریباً در هر پروسه صنعتی قرار است سیالات را تحت یک سیستم بسته جابجا کنیم. اما در تمامی این فضاها با یک نوع سیال آن هم تحت یک شرایط فشار کاری یکسان مواجه نیستیم.

سیالات صنعتی تحت فشارهای کاری کاملاً متفاوتی جابجا می شوند. لذا بهره مندی از شیلنگ هیدرولیک ها که قابلیت تامین انواع فشار کاری را دارند، از اهمیت بسیار بالایی برخوردار هستند.

برای تامین فشار در رده های گوناگون، طراحی های متنوعی را برای انواع شیلنگ هیدرولیک فشار قوی مطرح کرده اند. برای این منظور می توان به نمونه های متداولی مانند شیلنگ هیدرولیک یک لا سیمی، شیلنگ هیدرولیک دو لا سیمی، شیلنگ هیدرولیک ۴ لا سیمی و شیلنگ هیدرولیک ۶ لا سیمی اشاره کرد.

فشار کاری و قابل تحمل هر نوع شیلنگ هیدرولیک فشار قوی به تعداد لایه های سیمی ارتباط مستقیمی دارد. هر چه تعداد لایه های سیمی افزایش پیدا می کند، قاعدتاً بر مقدار تحمل فشار کاری شیلنگ هیدرولیک فشار قوی هم افزوده خواهد شد.

نگاهی بر انواع ایده ها در طراحی شیلنگ هیدرولیک

آنچه مسلم است در خلق یک سیستم هیدرولیکی به دنبال ایجاد یک فضای کاملاً بسته هستیم. فضایی که کاملا از محیط اطراف ایزوله شده باشد و در عین حال هر گونه خطر نشتی سیال تحت فشار وجود نداشته باشد.

انواع شیلنگ هیدرولیک را به شکلی طراحی می کنند که بتوانند در مراتبی کاملاً حرفه ای این شرایط دقیق کاری را تامین نمایند. برای همین است که در یک نگاه کلی به این شیلنگ ها با عنوان هدایت کنندگان سیال یاد می شود. البته این هدایت کنندگان سیالات صنعتی را در چند دسته بندی کلی به قرار زیر طبقه بندی می کنند.

1- شیلنگ هیدرولیک ها که به شکل اتصالات یا فیتینگ ها (Fittings) طراحی شده اند.

2- شیلنگ هیدرولیک ها که برای انتقال سیالات طراحی شده اند. این مدل ها را با عنوان شیلنگ های هوزینگ (Hose) می شناسند و خود در دو دسته بندی شیلنگ هیدرولیک فشار قوی و شیلنگ های پلاستیکی قرار می گیرند.

3- انواع لوله ها (Tubes) که ساختاری منعطف و تیوپی شکل دارند.

وقتی پای طراحی برای نیازهای کاربردی از انواع شیلنگ هیدرولیکی مطرح است، ماجرا وارد فازهای بسیار پیچیده و کاملاً حساسی خواهد شد. به هر صورت سیالات صنعتی، سیالاتی خاص، قدرتمند، خورنده و کاملاً فرسایشی هستند که هرگونه نشت پیدا کردن آنها قطعاً تبعات نگران کننده ای دارد.

یک سیال صنعتی هرگز نباید نشت پیدا کند. اینجاست که مباحثی مانند جنس تا کیفیت ساخت انواع شیلنگ هیدرولیک به موضوعات کلیدی و بسیار مهم تبدیل می شوند.

فرقی نمی کند که ما با کدام تیپ از انواع شیلنگ هیدرولیک در کار هستیم. شیلنگ مورد نظر باید بتواند در فشار تعریف شده سیستم همراه با حضور در شرایط کاملاً غیر متعارف جوی و یا دمایی حاضر باشد و البته بدون کوچکترین ترک برداشتن و یا نشتی پیدا کردن به جابجایی سیالات صنعتی اقدام کند.

یک شیلنگ هیدرولیک باید قابلیت کافی برای تحمل ضربات سیال تحت فشار در سیستم های هیدرولیکی را داشته باشد. در عین حال این شیلنگ ها باید به شکلی طراحی شده باشند که در مقابل عبور جریان سیال صنعتی کوچکترین اصطکاکی ایجاد نکنند. در یک کلام کل دبی تحت پمپاژ سیال عاری از هر گونه محدودیت در داخل شیلنگ هیدرولیکی منتقل شود.

از طرفی شیلنگ هیدرولیکی باید انعطاف پذیری بسیار بالایی نیز داشته باشد. زیرا این شیلنگ ها قرار است بخش های مختلف فنی در سیستم های صنعتی را به یکدیگر متصل کنند و در بسیاری از موارد به قطعات فنی متحرک متصل می شوند. به عنوان مثال می توانید طرح ساخت یک بازوی مکانیکی را تجسم کنید.

قطعاً در این بازو بخش های متحرک بسیار زیادی تعریف شده است که همگی آنها تحت تاثیر قدرت هیدرولیکی کار می کنند. البته در راه انداختن تمام آنها نیاز به تعریف شیلنگ های هیدرولیکی برای جابجایی سیالات تحت فشار داریم. شیلنگ هایی که تماماً همراه با بخش های متحرک دستگاه در حال جابجایی، خم شدن، تاب خوردن و... هستند. لذا انعطاف پذیری بالا از شرایط کلیدی در طراحی انواع شیلنگ هیدرولیک می باشد.

اما در آن سوی ماجرا هر شیلنگ هیدرولیکی باید قابلیت کافی در جذب ارتعاشات ناشی از عملکرد سیستم هیدرولیکی را داشته باشد. انتقال سیالات تحت فشار، ماجرایی کاملاً چالش برانگیز است و در عموم موارد به ایجاد ارتعاشات سنگین ختم می شود. شیلنگ هیدرولیکی که طراحی مناسبی ندارد، قطعاً نمی تواند برای درازمدت در مقابل این حجم سنگین از ارتعاشات مقاومت کند.

با این همه قاعده طراحی هر نوع شیلنگ هیدرولیک باید با قابلیت نصب و تعویض ساده باشد. در یک سیستم مکانیکی برای جابجایی تحت فشار سیالات گاها تا صدها شیلنگ هیدرولیک حضور دارند. شیلنگ هایی که در اثر گذشت زمان مستهلک شده و باید مورد بازبینی قرار گرفته و گاهاً تعویض شوند. در این حالت نباید با شیلنگی مواجه باشیم که مسیر نصب تا تعویض سخت و طاقت فرسایی داشته باشد.

اتصالات فلزی تعریف شده در دو سمت هر شیلنگ هیدرولیکی در تعریف این سادگی نقش بازی می کنند. به هر صورت با تمام این تفاصیل ماجرای طراحی تا زمینه های کاربردی انواع شیلنگ هیدرولیک فازهایی بسیار متنوع و کاملاً تخصصی را طی خواهد کرد.

اینجاست که زمینه ها برای انتخابی درست از میان انواع شیلنگ های استاندارد طراحی شده مطرح می شود. هر مهندس کاربلدی می داند که شیلنگ هیدرولیک انتخاب شده باید ظرفیت فشار کاری سیستم را داشته باشد. قابلیت انتقال دبی سیال در حجم موجود برای سیستم را داشته باشد و از متریال بسیار با کیفیتی ساخته شده باشد.

دسته بندی انواع شیلنگ هیدرولیک از منظر طراحی

در یک دسته بندی کلی از نگاه طراحی می توان انواع شیلنگ هیدرولیک را در دو گروه زیر قرار داد.

1- شیلنگ هیدرولیک فشار قوی نخ دار

2- شیلنگ هیدرولیک فشار قوی سیم دار

به طور کلی در ساخت هر نوع شیلنگ هیدرولیک پایه ایجاد مقاومت به علت ساختار شبکه ای شیلنگ است. این شیلنگ ها از یک لایه شبکه مانند نخی و یا فلزی برخوردار هستند. این لایه توسط یک پوشش منعطف لاستیکی و کاملاً یکپارچه تحت محافظت قرار دارد. این لایه های عمیق باعث ایجاد شیلنگ های بسیار مقاوم تری خواهد شد. خود این دو دسته بندی در چهار زیرگروه با شرایط طراحی متفاوت و البته زمینه های کاربردی متنوع قرار می گیرند.

1- شیلنگ هیدرولیک فشار قوی از نوع اتصال فشاری بدون بست

2- شیلنگ هیدرولیک فشار ضعیف

3- شیلنگ هیدرولیک سیم دار فشار متوسط

4- شیلنگ هیدرولیک سیم دار فشار بالا

شیلنگ هیدرولیک اتصال فشاری

این نوع از شیلنگ ها در دسته مدل های هیدرولیکی قرار می گیرند. زیرا با هدف جابجایی سیالات صنعتی آن هم در سیستم های بسته هیدرولیکی طراحی شده اند. اما ایده طراحی آنها در نصب سریع، ساده، قیمت ارزان و کارایی رده پایین است.

این شیلنگ ها به شکلی طراحی شده اند که به راحتی عاری از نیاز به تعریف هر نوع اتصالی بر سر شیلنگ ها از طریق یک فشار ساده متصل می شوند. برای اتصال این نوع شیلنگ ها نیازی به تعریف انواع بست های فلزی نداریم. شیلنگ های مذکور در دسته مدل های کم فشار با قابلیت کارکرد در فشار حداکثر ۲۰ بار طراحی شده اند.

شیلنگ های فشار ضعیف هیدرولیکی

از نام و نشان این مدل کاملاً مشخص است که در باب یک نوع شیلنگ با سطح کارایی متوسط رو به پایین صحبت می کنیم. شیلنگ های لاستیکی شفاف فنری در این دسته بندی قرار می گیرند. غالباً از این شیلنگ های فشار ضعیف در سمت ضعیف سیستم های هیدرولیکی استفاده می شوند. مانند کاربرد در بخش برگشت سیال روغن در سیستم های هیدرولیکی که تماماً تحت فشار اندکی هستند.

این شیلنگ ها در انتهای کورس کاری سیستم های مکانیکی برای بازگشت روغن به سمت مخزن سیستم کارایی دارند. هر چند می توان از آنها برای نصب در میان مخزن تا پمپ خط مکش در موارد کم فشار هم استفاده کرد.

جدیدترین ها

جستجو

اطلاعات ما

درباره ما

مجموعه مجلل با کادرى مجرب و متعهد و نزديک به دو دهه فعاليت در زمينه ى شيلنگ، اتصالات، پرس و ساخت شيلنگ آماده ى ارائه خدمات به شركت ها، كارخانجات و ماشين آلات صنعتى و تأمين و تجهيز در مصارف هيدروليک، پنوماتيک، پتروشيمى، بخار، آب و غيره مى باشد.